制造业

不锈钢不锈钢

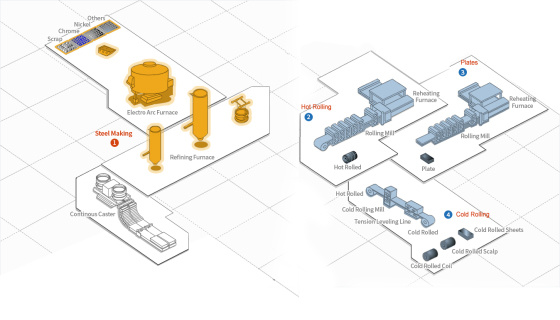

不锈钢不锈钢1. 炼钢:炼钢对钢铁产品的质量和成本影响最大。我们拥有最先进的 AOD、VOD 和连铸设施。

2. 热轧:炼钢厂生产的钢坯被轧制成厚度和形状经过高度精加工的黑卷,然后通过退火酸洗厂的热处理、酸洗和精加工,制成符合客户要求的白卷。这样生产的白卷用于冷轧、管道和板材。

3. 钢板:炼钢厂生产的钢坯经过轧制、热处理和酸洗工序,然后切割成订单尺寸并交付给客户。厚钢板用于需要耐腐蚀的重化学工业,例如石油化工、发电厂设施、造纸和特殊造船。

4.冷轧:九洲拥有20台高效多联轧机、光亮退火线、TLL(张力矫直线)、AFC(自动平直度控制)、AGC(自动厚度控制)等设备,可生产厚度0.1-3.0mm、宽度最大1580mm、各种形状和表面处理的冷轧产品。更多内容 钢板铁盘子

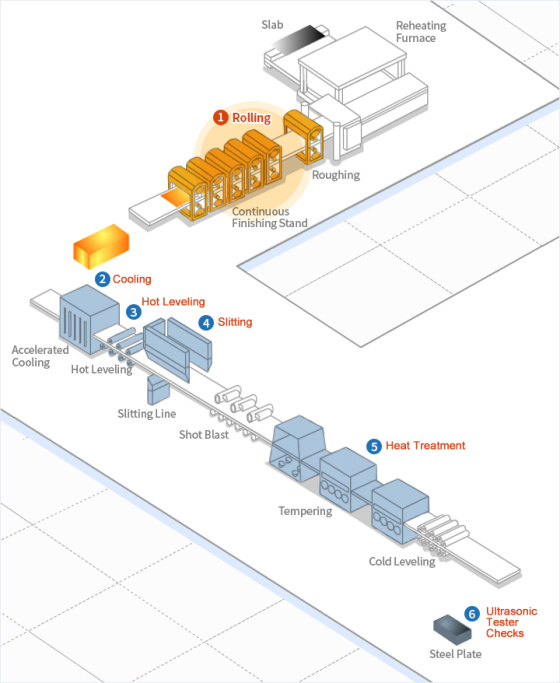

钢板铁盘子1. 轧制:四辊可逆精轧机,最大负荷7000吨,即使厚板也能将内部缺陷降至最低。自动厚度控制和板形控制系统不仅可以减少板材的厚度偏差,还可以提高板形度。

2. 冷却:冷却系统通过轧制和加速冷却,实现无需热处理即可生产高强度钢。冷却方式采用吸入式雾化冷却方式,冷却能力强,并能保持宽度方向均匀的温度梯度。从而减少板材质量偏差。

3.热矫直:热矫直机用于消除轧制板材上残留的残余应力,生产出质量优良的平板。

4. 分切:钢板经冷却机后,经尺寸精度检验,依钢板等级及厚度,以机械剪板机或火焰刨床,剪成适当宽度及长度。为使产品尺寸精度较高,生产条件由气刀间隙、气割炬喷嘴大小等因素决定。

5.热处理:为达到客户所要求的板材组织,板材经抛丸机清除氧化皮后,再进行热处理,热处理设备为无氧化辐射管式,可生产无氧化皮的热处理板材。

6. 超声波探伤机检查:超声波探伤机检查气孔、管道、层压和其他内部缺陷。进行此项测试是为了保证客户所要求的板材内部质量。更多内容 线材线材

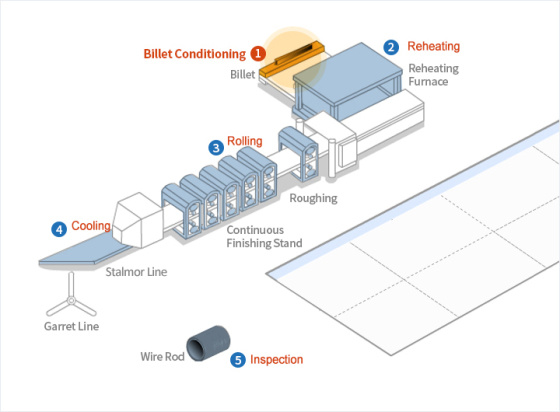

线材线材1. 钢坯调理:该过程用于检查钢坯的表面质量并去除任何缺陷。喷丸用于去除表面的任何氧化皮。磁粉检测和目视检查也用于识别任何必须使用磨床去除的缺陷。超声波检测和尺寸及几何检查也是内部质量保证过程的一部分。

2. 加热:炉内温度和加热时间取决于产品的使用场合。为了避免脱碳,影响产品的表面质量,钢坯在加热炉内轧制前需在低温下充分预热。为此,燃料和空气的比例受到严格控制。

3. 轧制:控制产品轧制时的温度、拉拔和变形速度,以满足客户对材料特性的要求。确保表面质量的进一步措施包括调整辊的粗糙度和间隙、检测任何裂纹和校正尺寸。

4. 冷却:控制吐丝头的卷取温度、冷却床上鼓风机的气流和移动速度以及绝缘罩的冷却速度,以确保产品具有每种应用所需的特性。高碳钢盘条需要快速冷却,以达到成功拉拔所需的微观结构,而低碳钢盘条需要缓慢冷却,以确保产品提供客户所需的柔软度,从而消除退火过程。

5. 检验:产品轧制冷却后,从产品前后边缘取样进行检测,以确定尺寸、表面或材料完整性方面的任何缺陷。在发货前,还根据客户要求检查包装和标签。更多内容

留言

如果您对我们的产品感兴趣并想了解更多详细信息,请在此处留言,我们会尽快回复您。